快速成型工藝的選擇

比較各種3D打印、數控加工技術,找出適合您的項目的生產工藝。

使用快速原型技術制造零件,測試零件的適配性和功能,可以幫助您的產品比您的競爭對手更快地進入市場。在設計、材料、尺寸、形狀、裝配、顏色、可制造性和強度等方面都可以根據測試和分析的結果進行調整。如今的產品設計團隊有許多快速原型開發工藝可供選擇。一些原型制造過程使用傳統的制造方法來制造原型,而其他的技術則是最近才出現的。有很多種方法可以制造原型。隨著原型過程的不斷發展,產品設計人員不斷地試圖確定哪種方法或技術適合他們獨特的應用。本白皮書探討了設計人員現在可以使用的主要原型過程的優點和缺點。它提供了工藝描述,并討論了每個特定的原型選擇所生產的零件的材料特性,目標是幫助您為產品開發周期選擇最佳的原型過程。

| FDM | 熔融沉積模型 |

|---|---|

|

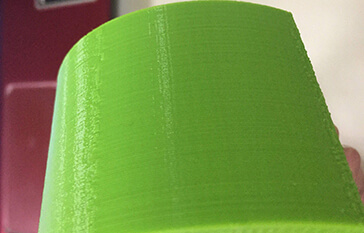

FDM使用擠壓法熔融和再固化熱塑性樹脂(ABS,聚碳酸酯,或ABS聚碳酸酯緩和材料),形成一個成品原型。由于它使用的是真正的熱塑性樹脂,它比粘合劑噴射更強,在功能測試中的應用可能有限 優點 FDM零件價格適中,強度相對較高,可用于某些功能測試。該工藝可以使零件具有復雜的幾何形狀。

缺點 零件表面光潔度差,有明顯的波紋效應。這是比SLA或SLA更慢的增材過程,對功能測試的適用性有一定局限。

|

| SLA | 立體光固化 |

|---|---|

|

FDM使用擠壓法熔融和再固化熱塑性樹脂(ABS,聚碳酸酯,或ABS聚碳酸酯緩和材料),形成一個成品原型。由于它使用的是真正的熱塑性樹脂,它比粘合劑噴射更強,在功能測試中的應用可能有限 優點 FDM零件價格適中,強度相對較高,可用于某些功能測試。該工藝可以使零件具有復雜的幾何形狀。

缺點 零件表面光潔度差,有明顯的波紋效應。這是比SLA或SLA更慢的增材過程,對功能測試的適用性有一定局限。

|

| SLS | 選擇性激光燒結 |

|---|---|

|

SLS是黑龍可以提供的增材制造工藝之一。在SLS的過程中,計算機控制的激光作用在粉末平臺上,在那里將粉末燒結融合為固態。在每一層之后,滾筒在平臺上鋪上一層新的粉末,并重復這一過程。SLS使用剛性尼龍或彈性體TPU粉末,類似于實際工程熱塑性塑料,因此零件具有更大的韌性和精確性,但表面粗糙,缺乏精細細節。SLS提供了一個龐大的體積,可以生產具有高度復雜的幾何形狀的零件,并創建持久的原型。 優點 SLS部件往往比SLA部件更精確和耐用。該工藝可以制造具有復雜幾何形狀的耐用零件,適用于某些功能測試。

缺點

該工藝具有顆粒狀或沙星結構,樹脂材料的選擇有限。

|

| 3DP | 三維粉末粘結 |

|---|---|

|

從工作方式來看,三維印刷與傳統二維噴墨打印最接近。與SLS工藝一樣,3DP也是通過將粉末粘結成整體來制作零部件,不同之處在于,它不是通過激光熔融的方式粘結,而是通過噴頭噴出的粘結劑。 優點

無需激光器等高價元器件,成本較低。加工效率高,沒有支撐結構。

缺點

個別材料強度低,不能作為功能性材料。表面手感略顯粗糙。

|

| DMLS | 直接金屬激光燒結 |

|---|---|

|

DMLS使用一種更高能量激光系統,它能作用在金屬粉末平臺上,將粉末焊接成固體。在每一層之后,刀片添加一層新的粉末,并重復這一過程。DMLS可以使用大多數合金,允許樣件材料是和傳統生產零件完全相同的全強度、功能性材料。 優點 DMLS使用各種可用于功能測試的金屬生產樣件(通常可以達到97%的密度)。由于部件是層層構建的,因此可以設計無法鑄造或加工的內部特性和通道。力學性能與傳統零件相等。

缺點 如果生產超過幾個DMLS部件,成本可能會上升。由于金屬粉末的直接加工,這些零件的表面光潔度略有粗糙。這個生產過程本身是相對緩慢的,而且通常也需要昂貴的后處理。

|

| CNC | 計算機數控加工 |

|---|---|

|

將塑料或金屬材料塊夾緊在數控機床上,通過減材制造,將零件切割為產品。這種方法一般比任何增材制造工藝都能生產出有優異的強度和表面光潔度的產品。材料選擇范圍上也更加多樣,生產出的產品擁有良好的公差,能使產品更符合生產要求。 優點 零件擁有良好的表面光潔度和強度。就像3D打印一樣,定制的原型可以在很短的時間內交付給客戶。

缺點 在數控加工中可能存在一些幾何限制,而且在內部加工會比3D打印工藝昂貴很多。因為這個過程是取出材料而不是添加材料,所以銑削底盤有時很困難。

|